Bike Shell-ter (Bild: IMB RWTH Aachen)

Seit 2011 wird am Lehrstuhl und Institut für Massivbau (IMB) von Prof. Josef Hegger an der RWTH Aachen zu Faltwerken aus Beton geforscht. Das Projekt unter der Leitung von Rostislav Chudoba wird von der Deutschen Forschungsgesellschaft unterstützt, als Teil des Schwerpunktprogramms „Leichtbauen mit Beton“. Jan Dirk van der Woerd ist Doktorand bei Prof. Hegger und seit Projektbeginn Teil des Teams. Wir konnten ihm über das Thema „Faltwerke aus Beton“ sprechen.

Oridome (Bild: IMB RWTH Aachen)

Grundidee der gefalteten Tragwerke aus Beton ist das Prinzip des Faltens: „Wie bei Papier, das gefaltet höhere Lasten tragen kann als ein flaches Blatt, führt bei einem Faltwerk aus Beton mehr statische Höhe zu einer höheren Tragfähigkeit des Bauteils“, so der Bauingenieur. Die Tragstruktur eines Faltwerks funktioniere über eine Kombination aus Platten- und Scheibenbeanspruchung. Die Faltungen führen zur Versteifung der Bauteile, vergleichbar mit Origami, den japanischen Papierkunstwerken, die eine „raumbildend und tragfähig zugleich“ seien, so van der Woerd.

Nach dieser Grundidee haben die Aachener Forscher filigrane Bauteile entwickelt. Die Besonderheit dabei: Auf aufwändige Schalungen konnte komplett verzichtet werden. Bewehrt werden die dünnen Betonplatten mit Glasfasermatten, es handelt sich also um Textilbeton (auch „Textile Reinforced Concrete“ oder kurz: „TRC“ genannt). Da hier nur eine geringe Betonüberdeckung der Bewehrung erforderlich ist, kann mit Textilbetonelementen deutlich filigraner als z. B. mit Stahlbeton gebaut werden.

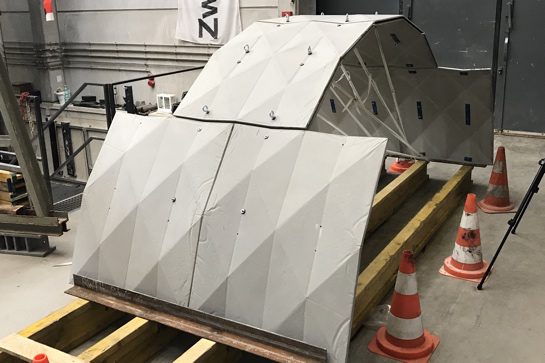

Gefaltete Tonnenschale (Bild: IMB RWTH Aachen)

Belastungstest mit Tonnenschale (Bild: IMB RWTH Aachen)

„Beton falten“ – wie geht das?

An der RWTH werden zwei unterschiedliche Methoden angewandt, um „Beton zu falten“: Methode eins ist das sog. „Fold and grout“-Verfahren, auf deutsch: „Falten und Verfugen“. Dabei wird der Beton zunächst in großen, flachen Platten gegossen. Die späteren Faltkanten werden mit Aussparungsleisten angelegt. Die in die gesamte Platte verbaute Bewehrung dient an den Faltkanten als Gelenk, wenn die Platte mit ihren Aussparungen exakt auf eine vorbereitete Unterkonstruktion aus Holzprofilen gehoben wird. Diese hat die Form des späteren Bauteils und ist während des Verfugens als temporäre statische Unterstützung erforderlich. Das Team um Jan Dirk van der Woerd hat dieses Verfahren u. a. dazu benutzt, um das Testprojekt „Bike Shell-ter“ zu realisieren: Einen ca. 1 cm dicken, äußerst filigran wirkenden Witterungsschutz für ein Motorad.

Das Video zeigt den Herstellungsprozess nach dem Fold-and-grout-Verfahren Schritt für Schritt:

Da das Falten und Vermörteln sehr aufwändig ist, und gegenüber klassischen Verfahren mit Ortbeton kaum Arbeitsaufwand einspart, wurde in den letzten Jahren eine zweite Methode zur Herstellung von Faltwerken aus Beton entwickelt: Das „Fold in fresh“-Verfahren.

Segmentierte Tonnenschale (Bild: IMB RWTH Aachen)

Der Glasfaser-bewehrte Beton wird noch im feuchten Zustand in die gewünschte Form gebracht, härtet aus und ist so vollständig monolithisch. „Diese Methode ist einfach und effizient“ schreibt das Team um Rostislav Chudoba auf Youtube zu ihrem Video. Neigungswinkel mit bis zu 45° sind bei diesem Verfahren kein Problem. Im Labor der Aachener Hochschule wurde auf diese Weise als Testprojekt ein belastbarer Bogen mit einer Grundfläche von 2 x 2 m gebaut (siehe Foto oben). Das unten stehende Video zeigt die Vorgehensweise schön anschaulich:

Weitere Informationen: fb3.rwth-aachen.de